نکته: لطفاً توجه داشته باشید که میکسر پارویی ذکر شده در این مقاله به طراحی تک محوره اشاره دارد.

در اختلاط صنعتی، هم میکسرهای پدالی و هم میکسرهای نواری معمولاً برای طیف وسیعی از کاربردها به کار میروند. در حالی که هر دو دستگاه وظایف مشابهی را انجام میدهند، اما طراحیها و قابلیتهای متمایزی دارند که متناسب با خواص مواد خاص و نیازهای اختلاط طراحی شدهاند.

مخلوطکنهای نواری معمولاً برای مخلوط کردن پودر استاندارد و عملیات در مقیاس بزرگ کارآمدتر هستند و قابلیت اختلاط در حجم بالا را ارائه میدهند. از سوی دیگر، میکسرهای پارویی برای مواد ظریفتر، مواد سنگین یا چسبنده یا فرمولاسیونهای پیچیده با مواد تشکیلدهنده متعدد و تغییرات قابل توجه در چگالی مناسبتر هستند. با درک نوع مواد، اندازه بچ مورد نیاز و اهداف خاص اختلاط، شرکتها میتوانند مناسبترین میکسر را برای اطمینان از عملکرد بهینه و بهرهوری هزینه انتخاب کنند.

در اینجا مقایسهای جامع بین دو نوع میکسر، بررسی نقاط قوت، ضعف و مناسب بودن آنها برای کاربردهای مختلف ارائه شده است:

| عامل | میکسر پدالی تک محوره | مخلوط کن روبانی |

| اندازه دستهانعطافپذیری

| با سطوح پر شدن بین 25 تا 100 درصد به طور موثر کار میکند. | برای اختلاط بهینه، به سطح پرکنندگی ۶۰ تا ۱۰۰ درصد نیاز است. |

| زمان مخلوط کردن | معمولاً ۱ تا ۲ دقیقه برای مخلوط کردن مواد خشک زمان لازم است. | مخلوط کردن خشک معمولاً حدود 5-6 دقیقه طول میکشد. |

| محصولویژگیها

| تضمین میکند که مواد با اندازه، شکل و چگالی ذرات مختلف، به طور یکنواخت با هم مخلوط شوند و از جداشدگی جلوگیری شود. | برای مخلوط کردن مواد با اندازهها، شکلها و چگالیهای مختلف، زمان اختلاط طولانیتری لازم است که میتواند منجر به جدا شدن ذرات شود. |

| زاویه دید بالااستراحت

| ایدهآل برای موادی با زاویه سکون بالا. | زمان اختلاط طولانی ممکن است منجر به جداشدگی چنین موادی شود. |

| برش/حرارت(شکنندگی)

| حداقل برش را فراهم میکند و خطر آسیب به محصول را کاهش میدهد. | برش متوسطی اعمال میکند که ممکن است برای دستیابی به یکنواختی به زمان بیشتری نیاز داشته باشد. |

| افزودن مایع | مواد را به طور موثر به سطح می آورد تا به سرعت به صورت مایع استفاده شوند. | برای اضافه کردن مایع بدون تشکیل گلوله به زمان بیشتری نیاز است. |

| کیفیت ترکیبی | مخلوطهایی با انحراف معیار کم (≤0.5%) و ضریب تغییرات (≤5%) برای یک نمونه 0.25 پوندی ارائه میدهد. | معمولاً با یک نمونه ۰.۵ پوندی، ۵٪ انحراف معیار و ۱۰٪ ضریب تغییرات حاصل میشود. |

| پر کردن/بارگیری | میتواند بارگیری تصادفی مواد را انجام دهد. | برای کارایی بیشتر، توصیه میشود مواد را نزدیکتر به مرکز دستگاه قرار دهید. |

۱. طراحی و مکانیزم اختلاط

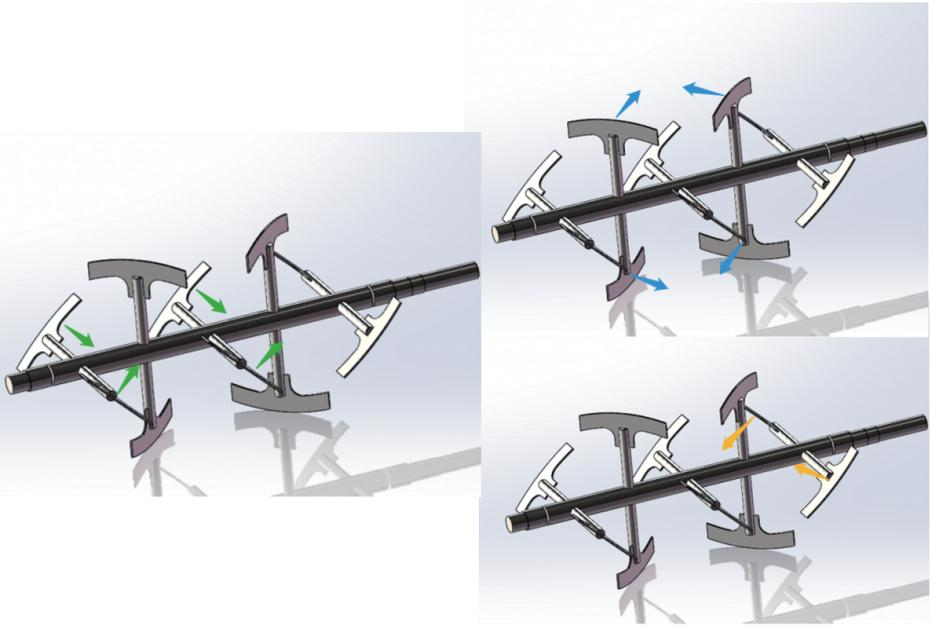

میکسر پارویی دارای تیغههای پارویی شکل است که روی یک شفت مرکزی نصب شدهاند. با چرخش تیغهها، مواد درون محفظه اختلاط به آرامی هم زده میشوند. این طراحی، میکسرهای پارویی را برای موادی که نیاز به فرآیند اختلاط ظریفتری دارند، ایدهآل میکند، زیرا نیروی برشی اعمال شده حداقل است.

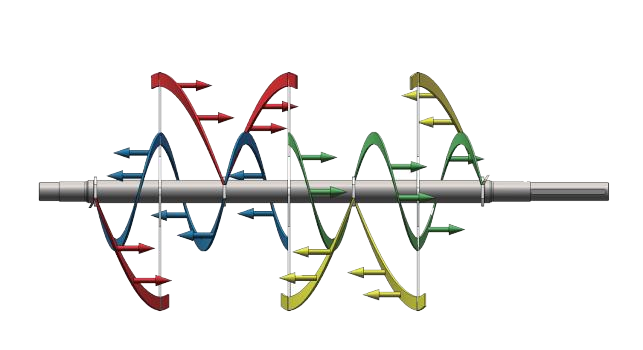

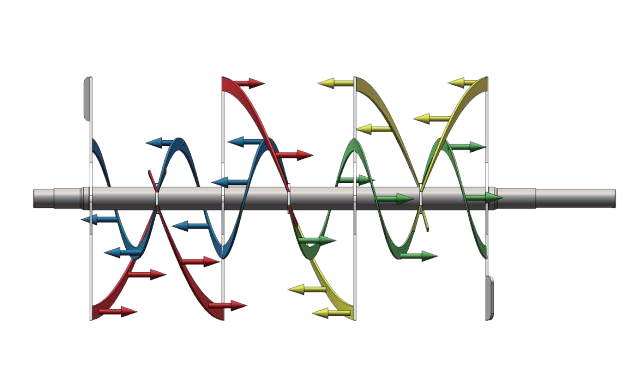

در مقابل، مخلوطکن روبانی از دو روبان استفاده میکند که در جهت مخالف میچرخند. روبان داخلی مواد را از مرکز به سمت دیوارههای بیرونی هل میدهد، در حالی که روبان بیرونی آن را به سمت مرکز برمیگرداند. این عمل، ترکیب کارآمدتر و یکنواختتر را، به ویژه برای مواد پودری، تضمین میکند و برای دستیابی به مخلوطی همگن ترجیح داده میشود.

۲. راندمان و سرعت اختلاط

هر دو میکسر برای دستیابی به مخلوطهای یکنواخت طراحی شدهاند، اما مخلوطکنهای روبانی هنگام کار با پودرهای خشک و موادی که نیاز به اختلاط کامل دارند، برتری دارند. روبانهای دوتایی و خلاف جهت هم، مواد را به سرعت حرکت میدهند و ترکیبی یکنواخت و همگن را ایجاد میکنند. مخلوطکنهای روبانی از نظر سرعت اختلاط کارآمدتر هستند و آنها را برای هر دو اندازه دسته کوچک و بزرگ ایدهآل میکنند.

از سوی دیگر، میکسرهای پدالی با سرعت کمتری مخلوط میکنند اما برای مواد متراکمتر و مقاومتر مناسبتر هستند. این میکسرها به ویژه برای کار با مواد سنگین، چسبنده یا چسبنده مؤثر هستند، زیرا عملکرد اختلاط آهستهتر آنها، ترکیب کامل را بدون آسیب رساندن به مواد تضمین میکند.

۳. سازگاری مواد

هر دو میکسر همه کاره هستند، اما هر کدام بسته به نوع ماده، نقاط قوت متفاوتی دارند. میکسرهای پارویی برای مواد ظریف، سنگین، چسبنده یا چسبنده مانند گرانولهای مرطوب، دوغابها و خمیرها ایدهآل هستند. آنها همچنین برای ترکیب فرمولاسیونهای پیچیده با چندین ماده یا آنهایی که اختلاف چگالی قابل توجهی دارند، موثر هستند. عمل اختلاط ملایم پاروها به حفظ یکپارچگی ماده کمک میکند. با این حال، میکسرهای پارویی میتوانند در حین کار گرد و غبار بیشتری تولید کنند که ممکن است در برخی شرایط مشکلساز باشد.

در مقابل، مخلوطکنهای روبانی به ویژه برای مخلوط کردن پودرهای ریز یا ترکیبات پودر-مایع مؤثر هستند. آنها معمولاً در صنایعی مانند فرآوری مواد غذایی، داروسازی و مواد شیمیایی استفاده میشوند، جایی که دستیابی به یک مخلوط یکنواخت و همگن بسیار مهم است. روبانهای با چرخش مخالف، مواد با چگالیهای مشابه را به طور مؤثر مخلوط میکنند و نتایج ثابتی را در زمان کمتری تضمین میکنند. مخلوطکنهای روبانی برای مخلوط کردن در مقیاس بزرگ و کاربردهای استاندارد پودر مناسبتر هستند.

| مثالهای کاربردی | ||

| کاربرد | میکسر پدالی تک محوره | مخلوط کن روبانی |

| مخلوط بیسکویت | ایدهآل. چربی یا گوشت خوک جامد به صورت تکه تکه باقی میماند و حداقل برش اعمال میشود. | مناسب نیست. مخلوطکنهای نواری ممکن است مواد حساس را تجزیه کنند. |

| مخلوط سوخاری | ایدهآل. برای موادی با اندازهها و چگالیهای مختلف، با حداقل برش، مؤثر است. | مناسب. مخلوطکنهای نواری به طور موثری ذرات و مایعات را مخلوط میکنند اما ممکن است باعث شکستگی شوند. |

| دانههای قهوه (سبز یا بو داده) | ایدهآل. با حداقل برش، یکپارچگی دانهها را حفظ میکند. | مناسب نیست. مخلوطکنهای نواری ممکن است در حین مخلوط کردن به دانهها آسیب برسانند. |

| مخلوط نوشیدنی طعمدار | توصیه نمیشود. برای پراکندگی یکنواخت پودر، برش لازم است. | مناسب. برش به پخش شدن پودرها برای ایجاد ترکیبی همگن از شکر، طعم و رنگ کمک میکند. |

| مخلوط پنکیک | ایدهآل. خوب جواب میدهد، مخصوصاً هنگام مخلوط کردن انواع مواد. | مناسب. ترکیب نرم و روان را تضمین میکند، به خصوص با چربیها. برش لازم است. |

| مخلوط نوشیدنی پروتئینی | ایدهآل. مناسب برای مخلوط کردن مواد با چگالیهای مختلف با حداقل نیروی برشی. | توصیه نمیشود. مخلوطکنهای نواری ممکن است پروتئینهای حساس را بیش از حد پردازش کنند. |

| چاشنی/مخلوط ادویه | ایدهآل. با حداقل برش، از پسِ تغییرات اندازه و شکل برمیآید. | مناسب. وقتی مایعاتی مانند روغن اضافه میشوند، به خوبی عمل میکند و پراکندگی خوبی ایجاد میکند. |

| مخلوط شکر، طعمدهنده و رنگدهنده | ایدهآل برای نگهداری قطعات سالم مانند آجیل یا میوههای خشک، با حداقل برش. | توصیه نمیشود. مخلوطکنهای نواری ممکن است باعث شکستگی یا مخلوط شدن بیش از حد شوند. |

۴. اندازه و ظرفیت

مخلوطکنهای روبانی معمولاً برای جابجایی حجم زیاد مناسبتر هستند. طراحی آنها امکان پردازش کارآمد مواد فله را فراهم میکند و آنها را برای نیازهای تولیدی با ظرفیت بالا ایدهآل میسازد. مخلوطکنهای روبانی معمولاً توان عملیاتی بالاتری ارائه میدهند و برای تولید در مقیاس بزرگ مناسبتر هستند.

از سوی دیگر، میکسرهای پدالی جمع و جورتر هستند و همین امر آنها را به انتخابی مناسب برای اندازههای کوچکتر مواد یا عملیات انعطافپذیرتر و همهکارهتر تبدیل میکند. اگرچه ممکن است حجمهای بزرگ را به اندازه مخلوطکنهای روبانی کارآمد نباشند، اما میکسرهای پدالی در ارائه ترکیبی یکنواختتر در دستههای کوچکتر، که دقت کلید اصلی است، برتری دارند.

۵. مصرف انرژی

مخلوطکنهای نواری معمولاً به دلیل پیچیدگی طراحی و سرعت بالای اختلاط، به انرژی بیشتری نیاز دارند. نوارها که در خلاف جهت هم میچرخند، گشتاور و نیروهای برشی قابل توجهی ایجاد میکنند که برای حفظ سرعت اختلاط مطلوب، به ویژه در حجمهای بالاتر، به توان بیشتری نیاز دارند.

در مقابل، میکسرهای پدالی عموماً از نظر مصرف انرژی کارآمدتر هستند. طراحی سادهتر و سرعت اختلاط پایینتر آنها منجر به مصرف انرژی کمتر میشود و آنها را به انتخاب بهتری برای کاربردهایی تبدیل میکند که اختلاط با سرعت بالا در اولویت نیست.

۶. نگهداری و دوام

هم مخلوطکنهای روبانی و هم مخلوطکنهای پدالی نیاز به نگهداری منظم دارند، اما طراحی پیچیدهتر مخلوطکن روبانی میتواند نگهداری آن را دشوارتر کند. روبانها در معرض سایش هستند، به خصوص هنگام پردازش مواد ساینده، و ممکن است نیاز به بررسی و تعویض مکرر داشته باشند. با وجود این، مخلوطکنهای روبانی به دلیل دوامشان شناخته شدهاند، که آنها را برای کار مداوم در شرایط سخت مناسب میکند.

از سوی دیگر، میکسرهای پارویی طراحی سادهتری با قطعات متحرک کمتر دارند که معمولاً نیاز به نگهداری مکرر را کاهش میدهد. سرویس آنها آسانتر است اما ممکن است در مواجهه با مواد ساینده یا خشن به اندازه میکسرهای پارویی بادوام نباشند.

۷. هزینه

به طور کلی، هزینه مخلوطکن روبانی با مخلوطکن پارویی قابل مقایسه است. با وجود طراحی پیچیدهتر مخلوطکن روبانی با روبانهای چرخان مخالف آن، قیمتگذاری اغلب در بین اکثر تولیدکنندگان مشابه است. تصمیم برای انتخاب بین این دو میکسر معمولاً بیشتر به دلیل الزامات خاص کاربرد است تا هزینه.

میکسرهای پارویی، با طراحی سادهترشان، ممکن است در برخی سناریوها صرفهجوییهایی را ارائه دهند، اما تفاوت هزینه معمولاً در مقایسه با میکسرهای نواری حداقل است. هر دو میکسر از نظر اقتصادی برای عملیات کوچکتر یا کارهای اختلاط آسانتر، گزینههای مناسبی هستند.

۸. میکسر پارویی دو محوره

میکسر پارویی دو محوره مجهز به دو شفت چرخان است که چهار حالت عملکرد را ارائه میدهند: چرخش هم جهت، چرخش در خلاف جهت، چرخش در خلاف جهت و چرخش نسبی. این انعطافپذیری، اختلاط بسیار کارآمد و سفارشی را برای مواد مختلف امکانپذیر میکند.

میکسر پارویی دو محوره که به خاطر عملکرد برترش شناخته شده است، تا دو برابر سرعت مخلوط کردن هم در مخلوطکنهای روبانی و هم در میکسرهای پارویی تک محوره را ارائه میدهد. این میکسر به ویژه برای کار با مواد چسبنده، درشت یا مرطوب موثر است و آن را برای صنایعی مانند مواد شیمیایی، دارویی و فرآوری مواد غذایی ایدهآل میکند.

با این حال، این قابلیت پیشرفته اختلاط، هزینه بالاتری دارد. میکسرهای پدالی دو محوره معمولاً گرانتر از میکسرهای روبانی و مدلهای تک محوره هستند. این قیمت با افزایش کارایی و تطبیقپذیری آنها در کار با مواد پیچیدهتر توجیه میشود و آنها را به گزینهای عالی برای عملیات در مقیاس متوسط تا بزرگ تبدیل میکند.

اگر در مورد اصول کار با ریبون بلندر سؤال دیگری دارید، دریغ نکنید و برای دریافت مشاوره تخصصی با ما تماس بگیرید. کافیست اطلاعات تماس خود را ارائه دهید تا ظرف 24 ساعت با شما تماس بگیریم و به هرگونه سؤال یا نگرانی که ممکن است داشته باشید رسیدگی کنیم.

زمان ارسال: ۱۶ آوریل ۲۰۲۵