الف. بارگذاری دستی

درب مخلوط کن را باز کنید و مواد را مستقیماً به صورت دستی داخل آن قرار دهید، یا سوراخی روی درب ایجاد کنید و مواد را به صورت دستی اضافه کنید.

ب. با نوار نقاله پیچ

دستگاه تغذیه پیچی میتواند مواد پودری و گرانولی را از یک دستگاه به دستگاه دیگر منتقل کند. این دستگاه کارآمد و راحت است. میتواند با همکاری دستگاههای بستهبندی، یک خط تولید تشکیل دهد. بنابراین به طور گسترده در خطوط بستهبندی، به ویژه خطوط بستهبندی نیمه اتوماتیک و اتوماتیک، استفاده میشود. این دستگاه عمدتاً در انتقال مواد پودری مانند پودر شیر، پودر پروتئین، پودر برنج، پودر چای شیر، نوشیدنی جامد، پودر قهوه، شکر، پودر گلوکز، افزودنیهای غذایی، خوراک دام، مواد اولیه دارویی، آفتکشها، رنگها، طعمدهندهها، عطرها و غیره استفاده میشود.

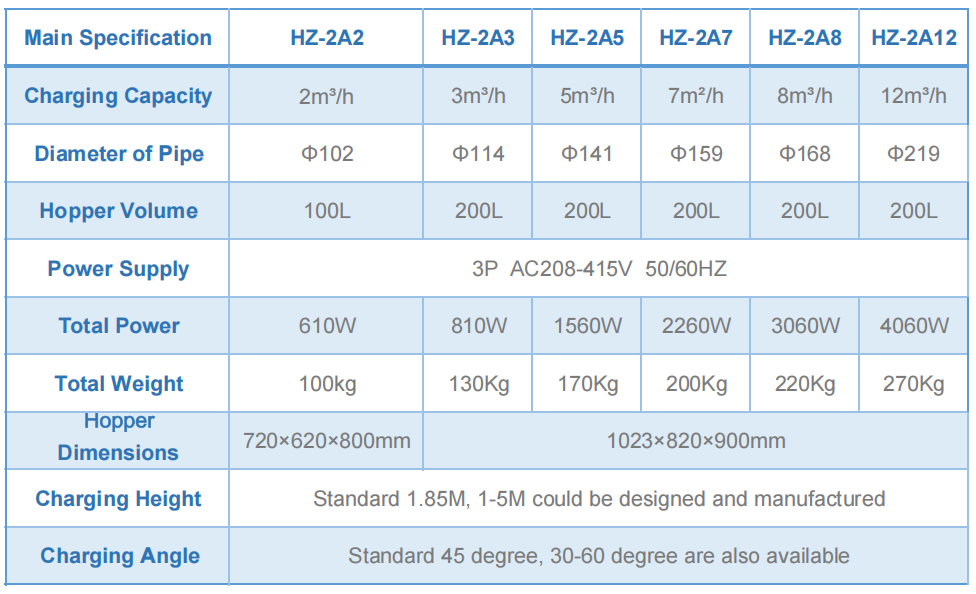

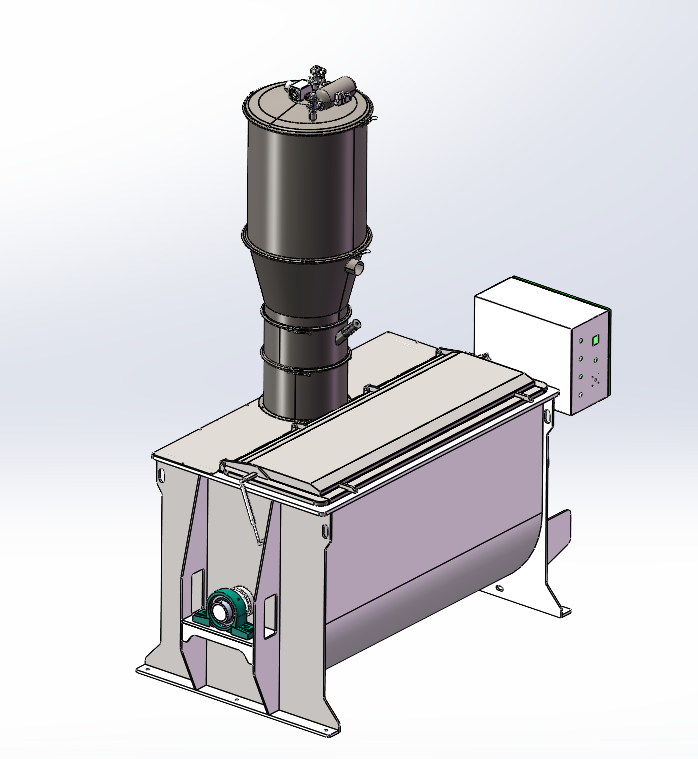

نوار نقاله پیچی از موتور تغذیه، موتور ویبراتور، قیف، لوله و پیچ تشکیل شده است. مدل استاندارد با زاویه شارژ ۴۵ درجه و ارتفاع شارژ ۱.۸۵ متر. ظرفیت آن ۲ متر مکعب در ساعت، ۳ متر مکعب در ساعت، ۵ متر مکعب در ساعت، ۸ متر مکعب در ساعت و غیره است. سایر مدلها را میتوان سفارشیسازی کرد.

اصل کار:

فیدر پیچی، محصول را از طریق یک شفت چرخشی مارپیچی کاملاً بسته به سمت بالا حرکت میدهد. سرعت بدنه پیچی بیشتر از نوار نقاله پیچی معمولی است. تحت تأثیر نیروی گریز از مرکز، مواد منتقل شده و پوشش، اصطکاک ایجاد میکنند که مانع از چرخش مواد با تیغه پیچی شده و مشکل سقوط مواد را برطرف میکند. گرانش، در نتیجه انتقال شیبدار یا عمودی مواد را محقق میکند.

ج. توسط نوار نقاله خلاء

واحد تغذیه خلاء از پمپ هوای گردابی برای مکش هوا استفاده میکند. ورودی شیر جذب مواد و کل سیستم به گونهای ساخته شده است که در حالت خلاء باشد. دانههای پودر مواد با هوای محیط به شیر جذب مواد جذب میشوند و به صورت هوای همراه با مواد در میآیند. با عبور از لوله جذب مواد، به قیف میرسند. هوا و مواد در آن جدا میشوند. مواد جدا شده به دستگاه دریافت مواد ارسال میشوند. مرکز کنترل، حالت "روشن/خاموش" شیر سهگانه پنوماتیک را برای تغذیه یا تخلیه مواد کنترل میکند.

در واحد تغذیه خلاء، دستگاه دمنده هوای فشرده در جهت مخالف نصب شده است. هنگام تخلیه مواد، هر بار پالس هوای فشرده در جهت مخالف به فیلتر ضربه میزند. پودر چسبیده به سطح فیلتر برای اطمینان از جذب طبیعی مواد، از آن خارج میشود.

دستگاه تغذیه خلاء پنوماتیکی با خلاء بالا از طریق ژنراتور خلاء و با استفاده از هوای فشرده، مواد را به محل مورد نظر میرساند، بدون پمپ خلاء مکانیکی، دارای ساختار ساده، اندازه کوچک، بدون نیاز به تعمیر و نگهداری، سر و صدای کم، کنترل آسان، از بین برنده استاتیک مواد و مطابق با الزامات GMP و غیره است. خلاء بالای ژنراتور خلاء و انتقال مواد برای جلوگیری از لایه لایه شدن و اطمینان از همگن بودن ترکیب مواد مخلوط، دستگاه تغذیه خودکار مخلوط کن مورد نظر است.

مقایسه نوار نقاله پیچی و فیدر پیچی

مزایای تغذیه کننده خلاء عمدتاً شامل موارد زیر است:

۱) حمل و نقل بدون گرد و غبار با خط لوله بسته میتواند به طور موثری آلودگی گرد و غبار را کاهش داده و محیط کار را بهبود بخشد. همچنین آلودگی محیط و پرسنل به مواد را کاهش داده و نظافت را بهبود میبخشد.

۲) فضای کمی را اشغال میکند، میتواند حمل پودر را در فضاهای کوچک انجام دهد و فضای کاری را زیبا و دلباز کند.

۳) محدودیت مسافت طولانی یا کوتاه ندارد، به خصوص برای حمل و نقل در مسافتهای طولانی مناسب است.

۴) کاهش شدت کار دستی و بهبود راندمان کار. این اولین انتخاب برای اکثر روشهای حمل و نقل مواد پودری است.

معایب عبارتند از:

۱) برای انتقال موادی که خیلی مرطوب، چسبنده یا خیلی سنگین هستند مناسب نیست.

۲) الزامات مربوط به ابعاد بیرونی و چگالی مواد نسبتاً سختگیرانه است. برای موادی با اشکال یا چگالیهای مختلف، کیفیت انتقال ممکن است به شدت تحت تأثیر قرار گیرد.

مزایای فیدرهای پیچ عبارتند از:

۱) الزامات مربوط به ابعاد بیرونی و چگالی مواد نسبتاً آزاد است. تا زمانی که مواد بتوانند به راحتی وارد مارپیچ شوند، میتوانند اساساً بدون هیچ گونه تمایزی به مکانهای مرتفع منتقل شوند.

۲) تمیز کردن آن هنگام تغییر نوع مواد، آسانتر است و از دستگاه تغذیه خلاء سادهتر است.

معایب اصلی عبارتند از:

۱) برای حمل و نقل در مسافتهای طولانی مناسب نیست، زیرا با افزایش مسافت، راندمان حمل و نقل آن کاهش مییابد.

۲) پودر یا مواد معلق در هوا ممکن است باعث آلودگی گرد و غبار شوند.

بنابراین، فیدرهای خلاء و فیدرهای پیچی هر کدام سناریوها و محدودیتهای کاربردی خود را دارند. اینکه کدام فیدر انتخاب شود باید بر اساس عواملی مانند ویژگیهای خاص مواد، محیط تولید و الزامات راندمان تولید، به طور جامع بررسی شود.

اگر در مورد اصول کار با مخلوطکن روبانی سؤال دیگری دارید، برای مشاوره با ما تماس بگیرید. اطلاعات تماس خود را بگذارید تا ظرف 24 ساعت با شما تماس بگیریم و هرگونه ابهامی را که دارید برطرف کنیم.

زمان ارسال: مارس-06-2025